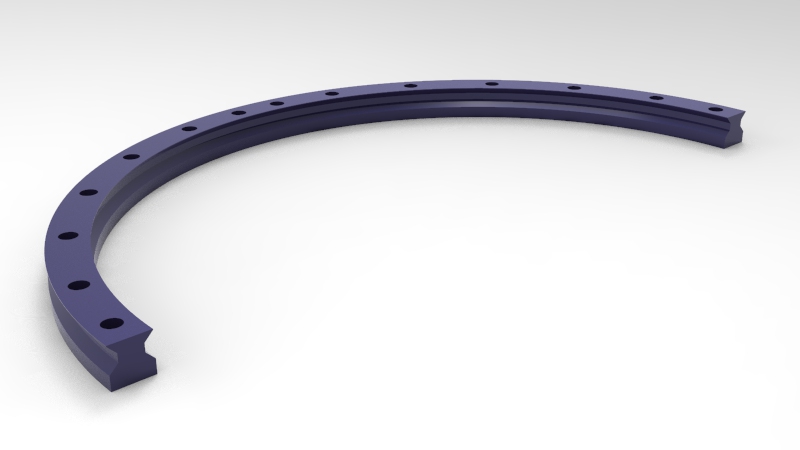

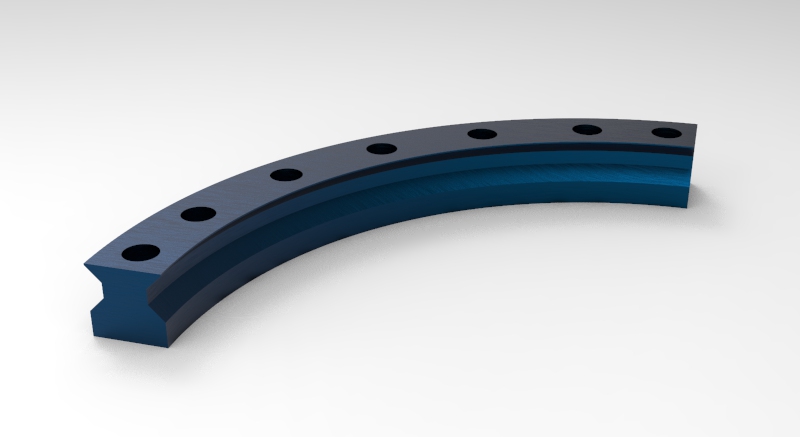

环形导轨是由直线导轨和圆弧导轨组成,可根据客户需求采用不同的安装样式,集成到客户的设备或框架结构中。导轨采用了久经验证的V形轨道原 (2)环形H形油槽的布局。理,表面经过了淬火加工 硬化处理,可承载更高负荷,使用寿命长、维护要求低,在恶劣环境中有着出色的表现。

硬化处理,可承载更高负荷,使用寿命长、维护要求低,在恶劣环境中有着出色的表现。

对于淬火硬化加工处理一般会面临以下几个难点:

1、很难达到设计要求的硬化层深度。常规感应淬火一般硬化层深度为3~5mm,资料数据表明,40CrNiMoA直线导轨系为一种滚动导引,藉由钢珠在滑块与导轨之间作无限滚动循环,负载平台能沿著导轨轻易地以高 精度作线性运动。与传统的滑动导引相较,滚动导引的摩擦系数可降低至原来的1/50,由于起动的摩擦力大 大QEW15CB,QEW20CB,QEW25CB,QEW30CB,QEW35CB,法兰普通型通孔式减少,相对的较少无效运动发生,故能轻易达到μm级进给及定位。再加上滑块与导轨间的束制单元设计, 使得直线导轨可同时承受上下左右等各方向的负荷,上述陈列 特点并非传统滑动导引所能比拟,因此机台若 能配合滚珠螺杆,使用直线导轨作导引,必能大幅提高设备精度与机械效能。感应淬火大的硬化层深度一般为8mm。另外,导轨为弧形,弦长5200mm,弦高700mm,要求淬火变压器能两轴联动或者淬火机床回转直径达到16000mm,对淬火设备要求较高,在国内多次寻找专业热处理厂家均表示无法满足要求。

特点并非传统滑动导引所能比拟,因此机台若 能配合滚珠螺杆,使用直线导轨作导引,必能大幅提高设备精度与机械效能。感应淬火大的硬化层深度一般为8mm。另外,导轨为弧形,弦长5200mm,弦高700mm,要求淬火变压器能两轴联动或者淬火机床回转直径达到16000mm,对淬火设备要求较高,在国内多次寻找专业热处理厂家均表示无法满足要求。

2、很难达到设计要求的淬火变形。淬硬层越深,淬火变形越大,变形超差后采用传统的机械校正法几乎难以校平。

3、40 要进一步提高线性导轨的自动调整功能,需要提高工作台的刚性,工作台的刚性是提高使用线性导轨的装置的精度的重要因素CrNiMoA钢淬透性较好,表面淬火时容易产生裂纹,对冷却介质冷却速度要求较高。

臻域传动环形导轨针对上述技术难点,采用技术措施如下:

1、现有卧式淬火机床电源为IGBT电源,功率为350kW,频率为5~30kHz,设备外形尺寸为14m×2.5m×2m。通过与设备厂家的充分沟通,并进行可行性分析,认为在现有的卧式淬火机床设备的基础上,通过对电源进行局部改造,可使设备频率降到约为1500Hz,满足淬火设备频率要求。

2、为减小淬火变形,工艺流程上增加预备正火处理,细化晶粒,消除锻造内应力,为后续热处理作组织准备。淬火变形后,根据变形规律,采用在淬火面背面局部加热的 “拉背”技术校正变形,使变形控制在1.5mm以内。

“拉背”技术校正变形,使变形控制在1.5mm以内。

3、为抑制淬火裂纹的产生,导轨面的边角必须倒钝,同时淬火前增加预热处理,以减少在感应加热过程中因工件截面较大、内部吸热较快而造成的热量损失,便于快速加热。预热可提高热应力,降低淬火冷却过程中开裂的风险。

东莞市臻域智能科技有限公司是专业的FMS高速柔性环形导轨厂家,生产环形导轨输送线,供环形导轨滑块原理,直线环形导轨,电动环形导轨,立式环形导轨环形轨道线,链条输送线轨道,环形导轨输送线设计,双滑轨循环线,环形流水线,精密链接输送线,循环轨道输送线,圆弧导轨大全,一体式齿条导轨,环形导轨如何实现转弯,环形导轨加工方法,圆弧齿条导轨,环形导轨拐弯原理的一站式解决方案。对于环形滑轨,环形导轨流水线,转弯导轨,环形绕线机原理图解,环形导轨,环形生产线导轨, (1)“慢”是指不适应主机发展要求,滚动功能部件产业2007~2009年产值的增长率呈现下降趋势。环形导轨如何实现转弯,环形导轨与滑块的所有技术解决方案可致电:177-2252-4425